本文利用两状态法热参数测试仪 TCA 2SC-080对280Ah磷酸铁锂方壳锂离子电池在不同SOC下的各向异性导热系数进行了研究。

前言

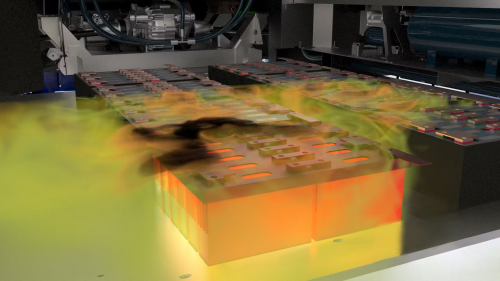

锂离子电池作为一种可充电电源,具有功率密度高、自放电率低、寿命长等优点,在电动汽车和混合动力汽车中得到了广泛地应用。然而,锂离子电池也有其局限性,比如电池在充放电过程中产生的大量热量会使电池温度显著升高,特别是在高充放电倍率和高使用温度的情况下可能导致电池容量过快衰减,甚至可能触发电池热失控。因此,各种类型的电池热管理系统(BTMS)已被深入研究,控制电池保持在25℃至40℃的最佳工作温度范围内,并使电池组内部的最大温差低于5℃。值得注意的是,电池导热系数是设计BTMS所需的一个重要热物性参数,影响BTMS结构设计和系统控温策略。

目前方壳电池导热系数的测试方法主要分为间接计算和直接测量两类。间接计算法有仿真法、热网络模型法等,上述方法将电池等效为较简易可计算的模型,并根据各部件和材料的物性参数计算电池的等效导热系数[1];但是间接计算法往往由于电池内部结构的复杂性、系统边界条件变化、电池材料特性变化等因素使得计算模型的通用性和准确性差。因此,通过合适的仪器对电池导热系数进行测试是更为直接和有效的方法。

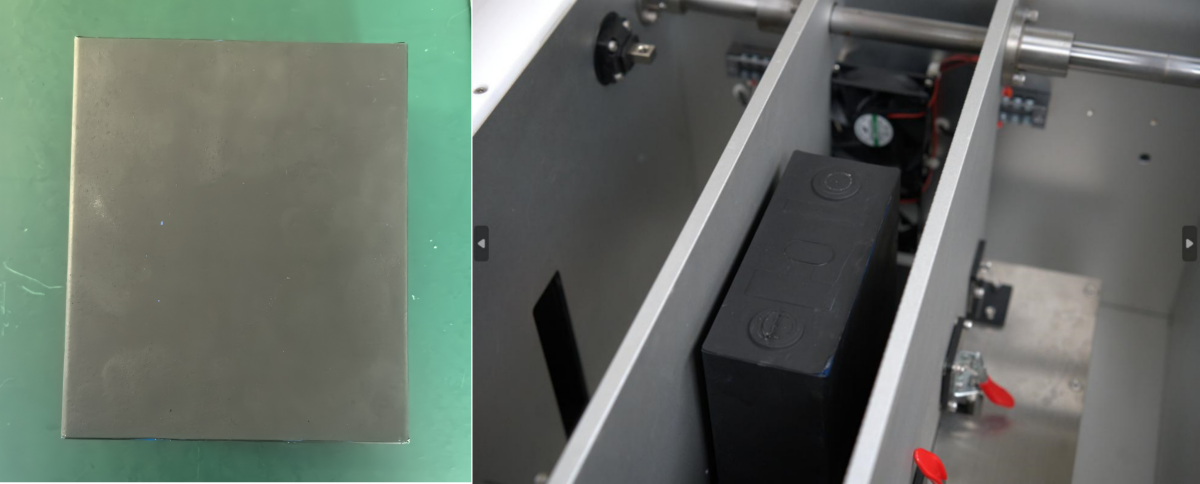

本文介绍杭州之量科技有限公司的两状态法热参数测试仪 TCA 2SC-080在不破坏电池的情况下(如图1)对280Ah磷酸铁锂方壳锂电池的导热系数进行测试,获得该电池不同SOC下的面向导热系数和纵向导热系数等热参数。相关结果有助于帮助研究人员验证电池热模型,优化电池安全设计和BTMS系统性能。

图1 01#电池喷黑体漆(左)和安装示意图(右)

实验结果

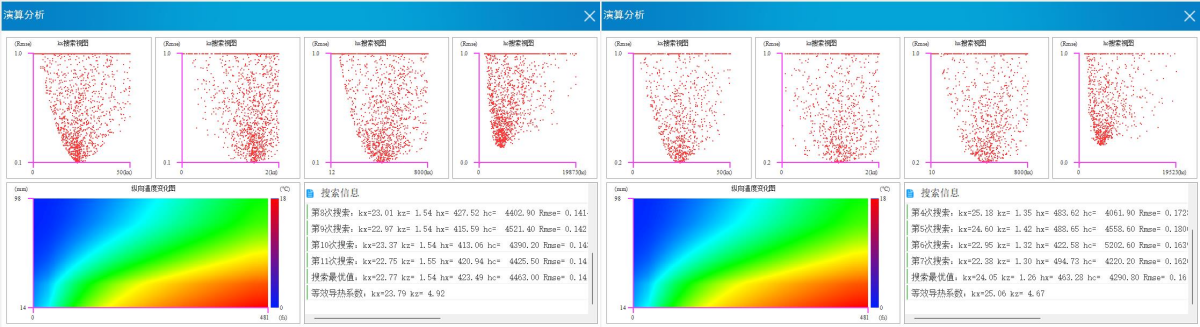

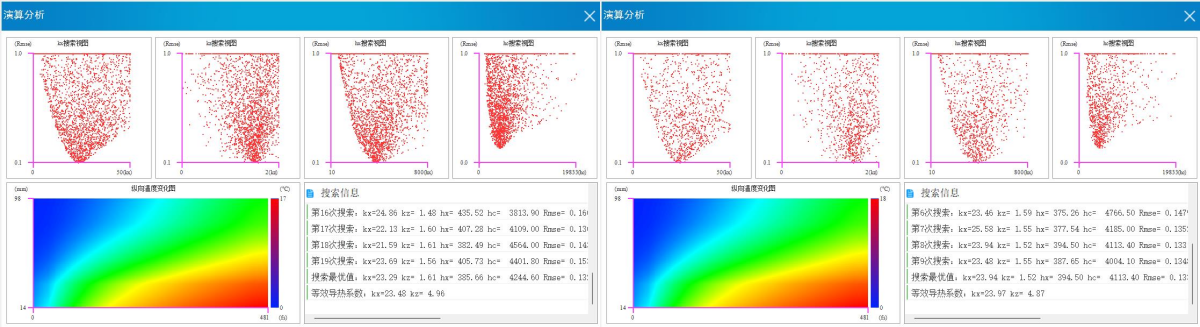

图2 01#(左)和02#(右)电池0%SOC实验参数反演计算误差函数

图3 01#(左)和02#(右)电池25%SOC实验参数反演计算误差函数

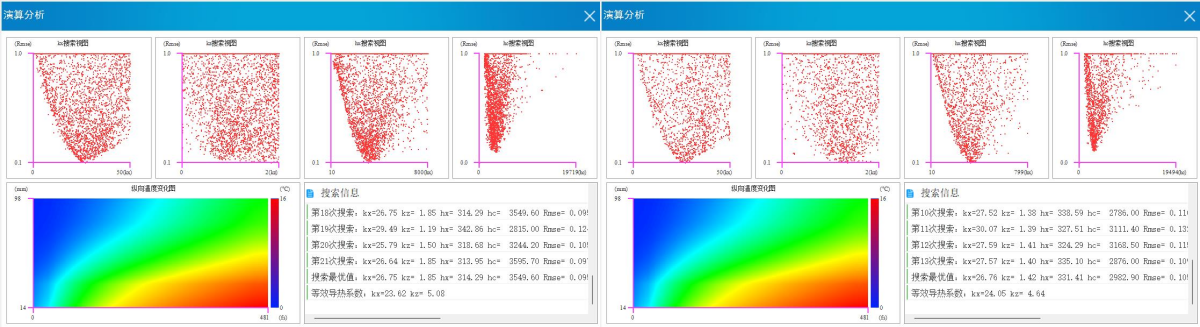

图4 01#(左)和02#(右)电池50%SOC实验参数反演计算误差函数

图5 01#(左)和02#(右)电池100%SOC实验参数反演计算误差函数

表1 热参数测试结果汇总

注:1.总体面向导热等效条件为:电池升温,底部液冷散热;2.总体纵向导热等效条件为:电池升温;3.导热系数单位为W/(m·K),换热系数单位为W/(m2·K)。

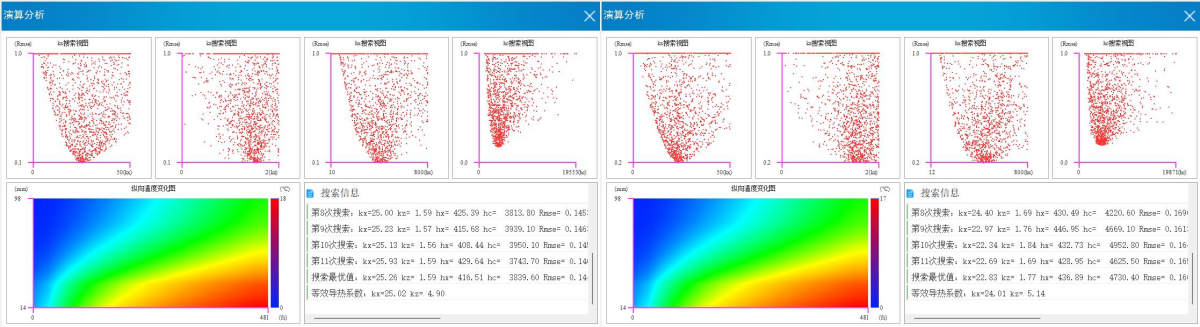

图6 叠片各向异性导热系数(左)和电芯等效导热系数(右)随SOC变化趋势

根据往期的介绍,两状态法热参数测试仪 TCA 2SC-080通过红外热像仪测温和热传递模型反演计算,可以通过一次测试计算出电芯内部叠片的面向导热系数、纵向导热系数、叠片和大面壳体的换热系数以及叠片和底面(冷却面)壳体的换热系数这4个参数,并计算得到电芯整体的等效面向导热系数和等效纵向导热系数。

由表1和图6可以看出,280Ah磷酸铁锂电池内部叠片的面向导热系数范围为22-27W/(m·K),纵向导热系数范围为1.2-1.8W/(m·K);电芯等效面向导热系数大致为23-25W/(m·K),等效纵向导热系数范围为4.6-5.2W/(m·K)。同时,在不同SOC下,磷酸铁锂方壳电池导热系数无明显趋势性变化,该结果与相关文献报道一致[2]。

结论

本文利用杭州之量科技有限公司的两状态法热参数测试仪 TCA 2SC-080对280Ah磷酸铁锂方壳锂电池的导热系数进行无损测试,获得该电池不同SOC下的面向导热系数和纵向导热系数等热物性参数。结果表明该款方壳磷酸铁锂电池的导热系数与其SOC无显著相关性。该结果有助于帮助研究人员验证电池热模型,优化电池安全设计和BTMS系统性能。

免责声明:以上内容为本网站转自其它媒体,相关信息仅为传递更多信息之目的,不代表本网观点,亦不代表本网站赞同其观点或证实其内容的真实性。如稿件版权单位或个人不想在本网发布,可与本网联系,本网视情况可立即将其撤除。

微信扫一扫打赏

微信扫一扫打赏

支付宝扫一扫打赏

支付宝扫一扫打赏